TOP 自分の思い 邪馬台国 バイク 瓢箪 霊場巡り 囲碁と将棋 CAD/CAM 生産管理 海外の思い出 索引

生産管理の決定要因

私がまだ生産管理システムのプログラマーだったころ、会社に部品を納めて

くれる関連会社をよく訪問したものであった

先方にとっては私はお客様だったので、丁重にもてなしてくれたが、一体何用

なのかと不審に思ったと思う、生産管理のSEとして、色々な業態や生産の考

え方に触れるのは楽しみだったのである

その会社の生産管理マンと意見を交わす事でお互いの知識を深めたいという

こちらの意図を感じた人は皆、良き友人となってくれた

いわば利害関係のない学究の友と言ったところか、先方も私から刺激を受け

るのが楽しかったようである、結構悩みを相談されたりした

会社により特徴のある仕事の仕方を工夫しており、興味深く見た覚えがある

例えば同じ板金加工でも、A社とB社では全くやり方が違う

受注する品物に大きさや量の違いがあるとはいえ、注文の受け方、機械の配

置から、工程の流し方、出荷の仕方まで全部違うのである

その会社から情報システムの導入相談を受けた場合、仕事の仕方にあった

システムを導入しようとすると、A社とB社で全く違ってしまう

その会社に暫くして行ってみると、別の種類の品物を受注するようになっており

それはそれで全く違う生産形態なのであった

会社として生き残るために必死で模索した結果と思うが、私のいた会社との

変化の大きさの違いに驚くと同時に生産管理の多様性を感じたものである

生産するものは同じでも、注文量や納品の仕方、加工機の機能、他の製品と

の関連、材料の特性・・・といった要因で生産管理が変ってくる

生産管理を決定する要因はどのくらいあるのだろうか

生産のやり方のアドバイスを求められるたびに、とりあえずの方法を説明しな

がら、最善策を持たない自分が情けなかった思いがある

今でもたいしてレベルは変わらない、セミナーに出たり、コンサルタントに聞いたり

世の中の本を読んでも昔も今も、流行が違うだけで本質の議論にはお目にかか

らない

ある生産しなければならない品物が決まっていて、条件がある程度の幅で決定

しているときに、最善の生産方式を決定するにはどうすれば良いかがこの章の

テーマである

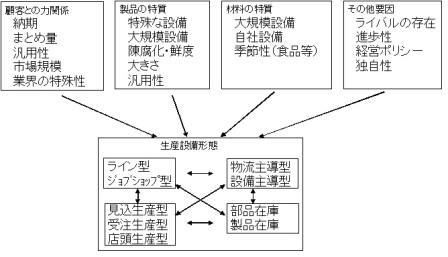

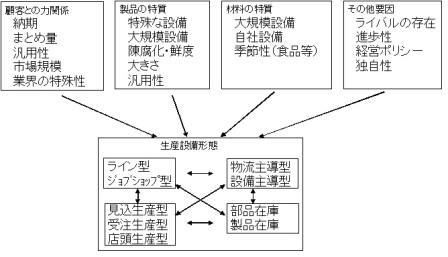

私の経験から決定要因となる項目を出すとこんなイメージになる

順に説明すると

・顧客との力関係

・製品の特質

・材料の特質

・その他要因

・生産設備形態

これらの要因が絡み合って生産形態が決まるが、それが最善ではなく、ある程度

の幅があり、例えば夏と冬で生産形態を変えた方がいい場合があったり、生産

管理責任者の意向で形態を変化させたりする余地がある

ただし中途半端な状態は良くない

条件が整って調和がとれた状態でないと良い効率が得られない

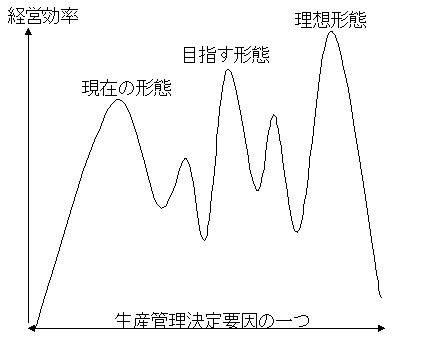

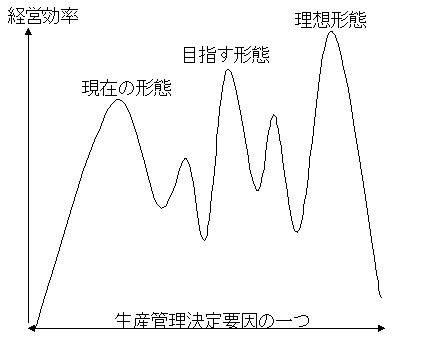

概念的には下図の様である

理想の形態は多分目ざす形態とは違うのだろうが、今は出来る範囲でもっと良く

したい

生産管理マンは皆そんなふうに思い、葛藤しながら現在の形態で仕事をしている

難しいのは生産管理決定要因の一つが改善してもその弊害として他の要因が

想定以上に悪くなることである、また想定外の部分で不具合が出る可能性もある

だから大きく変化させるのは出来れば避けたいという意識が働く

もし、方程式の様な形で経験済みであったり実証済みのやり方が算出出来れば

それを基にもっと良いやり方が推定できるのではないか

その時に心配している弊害もその方程式から推定できるとしたらどうか

それは生産管理マンにとって大きな羅針盤になるのではないか

何が何でもMRPとか、工程負荷計算というのではなく、またメーカーSEの言い分

だけを頼りに良いとこだけをプレゼンで承認の道具に使うのでなく、もっとリアル

に悪さを認識して、その対策も用意して変化を先導したい

少なくとも私はそう思っていた

そうした悩みの中で生まれたのが、変動ランニングストックによる受注生産システム

である

これは、顧客との力関係が相当に弱く、大物少数家電製品であり、季節性が強く、

強力なライバルが存在することから、受注生産型、部品在庫型、ジョブショップ型で

物流主導型とならざるを得ない事業・製品群に対し適用した生産形式である

理論的にはMRPと同じ位に完璧である、そういう目でもう一度相当ページをご覧いた

だきたい

しかし、それとても単なる変化のバリエーションの一つであることが判ると思う

前提条件を変えれば他にも理論的に完璧な解が存在する

一つ一つ示すのは止める、読者の研究に譲りたい

生産管理の面白さ、奥深さを知っていただければと思う

TOP