TOP 自分の思い 邪馬台国 バイク 瓢箪 霊場巡り 囲碁と将棋 CAD/CAM 生産管理 海外の思い出 索引

品質の認識

部品不良改善の目処が立たない場合、いつの間にか不良があるのが

当たり前になっていく、そんな話

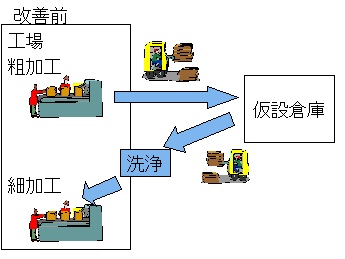

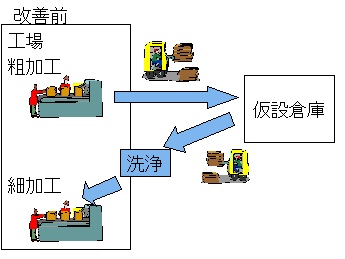

ある生産ラインで効率化についての検討していた

やり玉に挙がったのが仮設倉庫である

ガラスのレンズを磨く工程の生産性が悪いため、前工程の仕上がり品を

借り置きする場所であった

テーマは仮設倉庫が満杯なのでもっとも在庫の多い仕上がり品在庫を

少なくするにはどうするかというものであった

例によって、担当者からロットをもっと小さくする、後工程に同期するように

前工程に信号を流す等の案が出された

しかし、レンズを磨く工程を調査してみると、磨く前の洗浄機が一度に

大量に洗浄しないと効率が悪く、かつ注文が小口化したため、少量で洗浄

せざるを得ない状況になっており、ネック行程になっていることが判った

ここに更に小ロットで供給しても事態は悪化するだけである

思いきって洗浄時間を短くする案が出されたが、試行した結果、ゴミがとり

きれず失敗した

聞いていたメンバーからごみはなぜ付くのか基本的な質問が出た

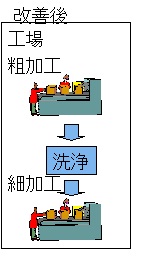

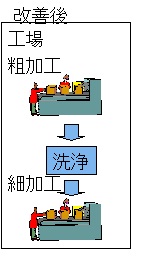

前工程にさかのぼり、ゴミの付着工程を調査したところ、レンズ粗磨きの

後に次行程に掛けるため外に置いて在庫している時であることが判った

付着していたごみは粗磨きのガラス粉であった

そこで粗磨きの後すぐに小さな洗浄機で洗い、その後の工程を1個流しに

して再びガラス磨き工程に持ってくることで直前の洗浄は不要となった

当然仮設倉庫も不要となった

レンズについたゴミは時間がたつとくっついて取れにくくなるが、磨き直後

では簡単に取れた

昔は大ロットで工程間を移動させることが常識だったが、小ロットという言葉が

粗磨き直後に一個づつ洗浄するというアイデアに結びついた

それまではレンズにゴミがつきそれが取れにくく、大型洗浄機でないと落ちない

というのは当たり前で業界常識になっていた

そしてゴミの成分がガラスのため取り切ってから磨かないと不良になる

だから専用の洗浄機も開発され、誰も疑わなかったのである

レンズにゴミがついているのは明らかに不良である

しかし、それが簡単に取れないと判るといつの間にかあきらめてしまい、

不良が前提の作業が正常となってしまう

何が正常で何が異常なのか、異常に「気付く」ことが品質向上の第一歩

なのである

TOP 次へ(5S活動の見直し)