TOP 自分の思い 邪馬台国 バイク 瓢箪 霊場巡り 囲碁と将棋 CAD/CAM 生産管理 海外の思い出 索引

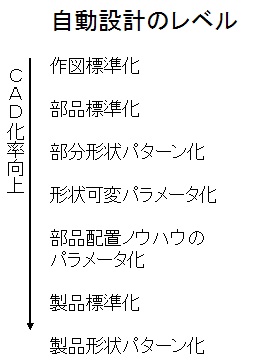

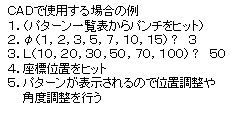

自働設計のレベル

2次元CADで作図する作業を効率化するには、あるいは

最終的に自働設計を行うようにするにはどうするか

基本的な要素である線分から自動化を考えるのが手順である

例えば、設計標準で作図法は定義されているか、JISで決めら

れている作図法をきちんと守っているか

この確認から入る

これがめちゃめちゃではCADで絵を描くことすらできない

・作図標準化の意味

2D−CADでは線分をカラーで表示するのが一般的である

点線の0.3mmは黄色、0.5mmは緑色、実線の0.3mmは

・・・というふうに設計標準と対応付けてCADの標準を決めていく

カラーで見えていた図面を紙に印刷するときにこの関係を基に

白黒の図面を印刷するわけである

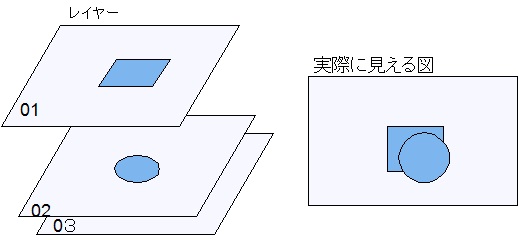

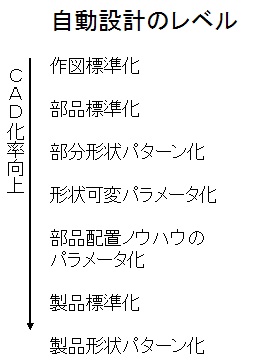

更にCADにはレイヤーという概念がある

透明な用紙を重ねてそれぞれの用紙に作図できるようなイメージ

である

だから筺体(本体)と部品1、部品2をそれぞれ別のレイヤーに

書くようにし、後で部分図に展開する時に簡単になるようにする

工夫もできる

代表的なのは図面枠である、これだけは別レイヤーにすることに

異論のある人はいないだろう

レイヤーは一般的には255枚用意される

これを部品種別で割り振る

もちろん後々の効率化、自動化を考えないのなら、別にどう使っ

てもかまわない

また手書きにはない概念として、透明な絵や文字を書けるという

のがある

設計者は見向きもしなかったが、プログラマーにとっては有効活

用したくなる機能である

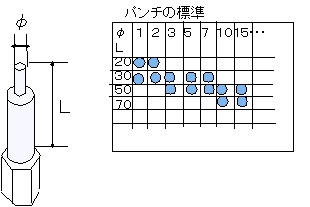

・部品標準化、形状パターン化

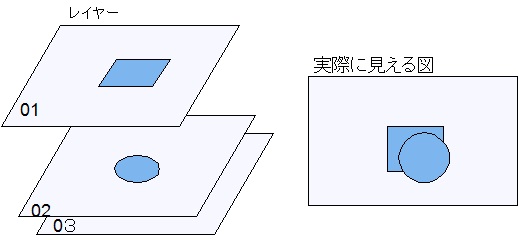

例えば鉄板に穴を空ける場合、NCタレパンや金型のパンチで

空ける

パンチの直径の決めごとがないと、パンチをその都度作成しなけ

ればならない

一般的にはそんな非効率なことはしないから、直径や長さで標準

を決める

その際NCタレパンや金型への取りつけを考慮して、取りつけ形

状もセットで決めるのは当然である

そこで、設計標準をそのままCADの図形として登録すれば、作図

のかわりにその登録された図形を呼んでくれば良い事になる

この原理で標準化されている部品をCADに登録しようとすると、

非常に多くのパターンを作成することになる

もともと標準といっても加工の効率化まで厳密に意識していたわけ

ではないから非常に種類が多い

このパンチの例では直径は標準があって無きが如し(0.1mm単

位とするというのが標準だった)状態

また長さも取りつける板の厚さがさまざまであり、やはりあって無き

がごとしだった

確かに設計段階でそういったことに縛りを入れてしまうと、肝心な性

能計算が難しくなり、組合せパズルを解くような作業になってしまう

そういった状態から設計者を説き伏せ、直径を10種類にする等の

決めごとを意思決定させるのである

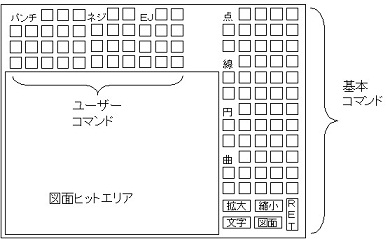

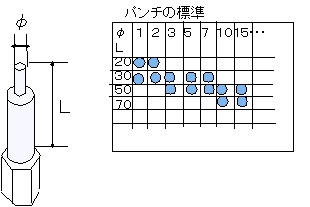

最初に作ったのはとりあえず何百種類もある内の代表的な部品を

そのまま登録し、それをタブレットに貼り付ける

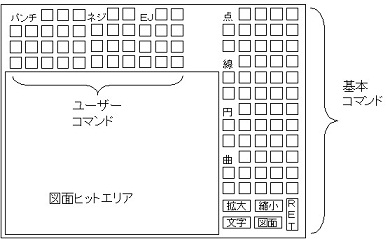

右図のユーザーコマンドエリアに一つづつ登録するのである

ヒットするとそのまま図面上の中央に部品形状が現れる

これだけでもなかなか使えるということになった

しかし、それだけでは代表的な形状だけであり、例えば長さだけ伸

ばしたい場合は形状を作り直す等の作業が発生した

またやりたい部品の種類が多く、とてもタブレットのスペースが足りない

タブレットを何枚も用意して見たが使い勝手が悪い

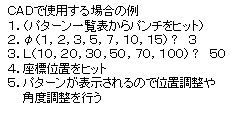

そこで第二弾として、パンチでいえば直径と長さを指定できるようにした

パンチのコマンドをヒットするとまず直径を聞いてくる

次に長さを入れてやると、ぴったりのパンチが出てくるというものである

言葉は悪いがこの作業で設計者に取り入ったのである

これを可変パラメータと名付けた

次ページでもう少し詳しく説明する

こうして、まず設計部門の一員として認めて貰い、こいつは設計

の将来に必要な人間らしいと認識してもらうのに3ケ月かかった

次にパンチの種類を減らすことに同意してもらうのに3ケ月

設計者という人種は、頭が良く、理屈をこねくり回すことにかけては

一流であり、自説を曲げるのいやがる

しかし一度味方につけてしまえばこれほど頼りになる仲間はいない

まず半年で自分の味方を1〜2人つくり、設計部門全員に心底納得

してもらうのに2年かかった

次へ