TOP 自分の思い 邪馬台国 バイク 瓢箪 霊場巡り 囲碁と将棋 CAD/CAM 生産管理 海外の思い出 索引

端面の穴空き防止

プラスチックの製品を射出成型金型を使い生産していたが、どうも底が弱く

既定の強度になっていないとクレームがあった

調べてみると製品の端面の部分であった

しかし図面寸法はあっている、現場に金型の該当部分について工具等を

確認したが、内径と外形の直径の数字は製品の厚み分だけシフトしている

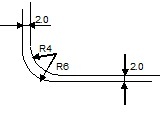

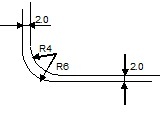

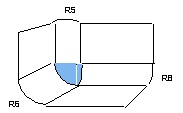

ちょうど右図のように厚さ2mmの製品の場合、端面は外側がR6なら内側は

R4にすると一定の厚さになる

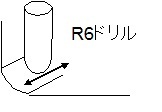

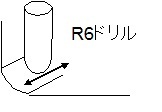

加工するには底面が球形のボールエンドミルという工具を使う

この場合が直径12mmのボールエンドミルを使用することになる

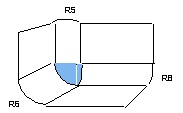

ところが、3つの面が交差する端面をこのエンドミルで加工すると、球形にな

らないのである、もちろん3つのRが全て同じRなら球だが違うと自由曲面に

なる

図の青い部分はどのRを優先するかで何種類かの異なった図形になる

端面が破けて穴が空いたのは製品の表側と裏側の形状作成でRの優先度が

端面が破けて穴が空いたのは製品の表側と裏側の形状作成でRの優先度が

異なるためであった

元来が異なるRの自由曲面を球形のドリルで加工する事が無理だったので

ある

しかし、自社内でなく、製品設計をお客様がやっている射出成形では、何度も

何度も同じミスを繰り返すのであった

そもそも同じ形にならないという事が理論的に理解できないらしい

そこでNC加工部門から金型設計部門に提案し、Rが大きい順に優先として

加工するという標準をお客様を無視して作成した

私の居た金型部門は今でもこの標準を守っているのだろうか

目次

端面が破けて穴が空いたのは製品の表側と裏側の形状作成でRの優先度が

端面が破けて穴が空いたのは製品の表側と裏側の形状作成でRの優先度が